Jip van den Broek ist stolz darauf, in der 3. Generation in der Brüterei in Afferden (L.) zu arbeiten. In Zusammenarbeit mit Pluriton betreibt Van den Broek die Brüterei, in der jede Woche 350.000 Hennen geboren werden. Mit den eigenen Lastwagen von Pluriton werden die Küken nach dem Schlüpfen sicher zu Aufzuchtbetrieben in den Niederlanden und im Ausland gebracht.

Im Familienbetrieb von Jip van den Broek arbeiten seine Eltern, die die Brüterei 1978 nach Afferden verlegt haben, noch immer aktiv in der Brüterei mit. Vater Joop ist täglich im Brüterei anzutreffen und fährt gelegentlich noch den Lastwagen. Mutter Riet hilft bei der manuellen Arbeit auf und um den Hof. Auch Schwester Janneke arbeitet seit einem Jahr in dem Betrieb und ist an der Rezeption tätig. Mit großer Leidenschaft und Aufmerksamkeit für das Küken arbeitet die Familie van den Broek mit 20 Mitarbeitern in der Brüterei, um ein Qualitätsküken zu liefern.

Kluge Lauflinien mit einem Auge für Hygiene

Der Standort Afferden wurde 2012 vollständig renoviert. In Absprache mit Pluriton wurde die Brüterei umgebaut und mit intelligenten Lauflinien und modernster Ausrüstung ausgestattet. Hygiene wird bei Van den Broek großgeschrieben. „Wir haben die Brüterei so eingerichtet, dass sowohl auf der Seite, wo die Bruteier hineingehen, als auch auf der Seite, wo die Küken verladen werden, ein ’sauberer Weg‘ vorhanden ist“, sagt Jip van den Broek. Auf beiden Seiten befindet sich ein Reinigungsbereich zur Reinigung und Desinfektion der Fahrzeuge. Die Brüterei verfügt über eine amtliche Zulassung als Reinigungs- und Desinfektionsstelle für diese Innenreinigungsstelle, um die Einschleppung und Verbreitung von Tierkrankheiten zu verhindern. Der Aufbau der Brüterei ermöglicht einen effizienten und hygienischen Einsatz der Arbeitskräfte, so dass wir nie vom sauberen in den „schmutzigen“ Bereich wechseln können.

Hygiene in der Brüterei

Der saubere Bereich in der Brüterei besteht aus den Bereichen mit Brutmaschinen, Schlupfbrütern, dem Inspektionsbereich, dem Lagerbereich für die Veredelungen und dem Kükenraum. Um in den sauberen Teil der Brüterei zu gelangen, muss jeder die Hygieneschleuse passieren. Das bedeutet: Duschen, Arbeitskleidung anziehen und dann durch eine Schleuse gehen, um Schuhe und Hände zu desinfizieren. Die Bruteier kommen auf Zellstoffschalen in die Brüterei. Die Bruteier werden dann nach Größe sortiert und in Plastikschalen gelegt, die für den Vorschlupf geeignet sind. Um den Keimdruck gering zu halten, werden die Bruteier vor Beginn des Bebrütungsvorgangs von außen desinfiziert.

Konstante Temperatur im Inkubator

Die HatchTech-Inkubatoren sind so eingestellt, dass die Eier in den 28 Vorinkubatoren während des Inkubationsprozesses auf einer konstanten Temperatur von 100 Grad Fahrenheit (37,8 Grad Celsius) gehalten werden. „Ich wähle bewusst eine konstante Temperatur während der Vorinkubation, damit die Wahrscheinlichkeit von Fehlern minimal ist“, sagt der Inkubatormeister und weist darauf hin, dass mehrere Mitarbeiter die Inkubatoren einstellen können. Diese Methode, eine konstante Temperatur, erfordert eine gute Planung des Zeitpunkts, zu dem die Bruteier in den Vorinkubator gelegt werden. Der Prozess der Vorzucht dauert im Durchschnitt 18 Tage, kann aber je nach Rasse um mehrere Stunden variieren. Alle Bruteier verbringen nach dem Durchleuchten 3 Tage in den Brutkästen, wo die Temperatur gekühlt wird, um bei 100 Grad Fahrenheit zu bleiben.

Kükenraum

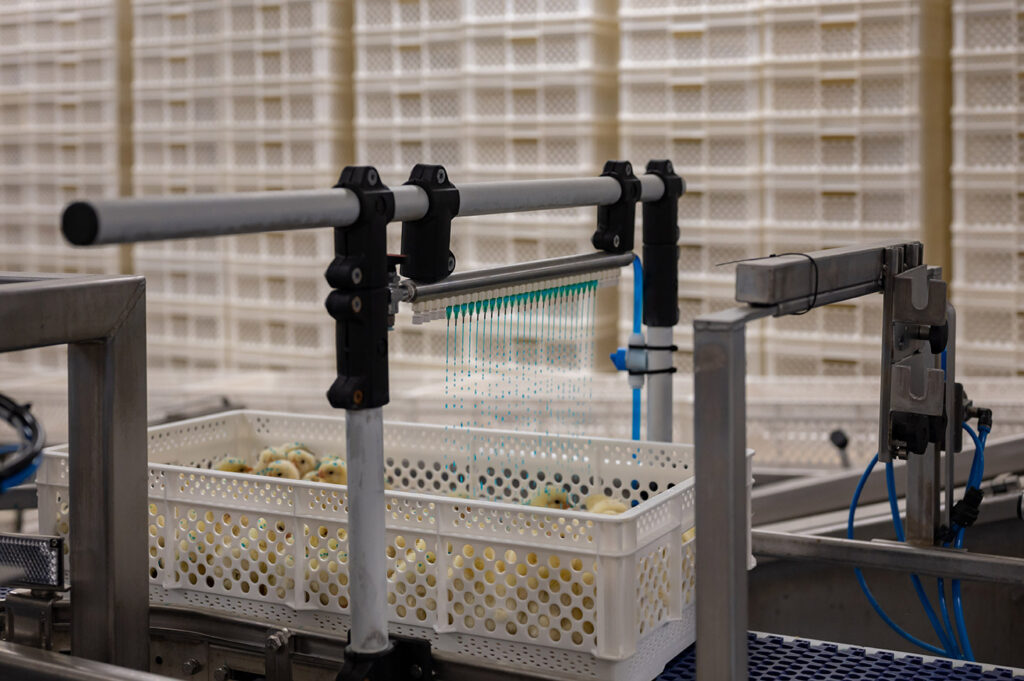

Nach dem Schlüpfen werden die Küken im Kükenraum unter optimalen Bedingungen für Mensch und Tier verarbeitet. So wird auch die Gesundheit der Beschäftigten in der Brüterei berücksichtigt. Der Staub und die Daunen, die beim Schlüpfen freigesetzt werden, werden von den Kisten abgesaugt, bevor die Küken den Kükenraum betreten. Im Kükenraum findet die Geschlechterauswahl statt und die Küken erhalten die vorgeschriebenen Impfungen.

Impfung

„Bei der Einrichtung der Brüterei haben wir uns dafür entschieden, die Impfstoffe weit entfernt vom Kükenraum in einem geschlossenen Raum zu lagern. In diesem separaten Raum bereiten wir die Impfstoffe auf eine sorgfältige und hygienische Weise vor“, so Van den Broek.

Die Herstellung des Impfstoffs für Impfungen ist eine akribische Arbeit. Für jeden Impfstoff ist das Verfahren unterschiedlich, je nach Art des Impfstoffs und der Art, wie der Impfstoff geliefert wird, gekühlt oder gefroren. Der Käufer der Küken bestimmt, welche Impfung erforderlich ist, und je nach Art der Impfung erhält das Küken diese mit einer Nadel, einem Spray oder Tropfen. Hygiene ist hier sehr wichtig. Van den Broek geht dabei kein Risiko ein. Jeden Tag werden die Nadeln und Schläuche der Impfausrüstung durch neue ersetzt. Zwischen den Impfungen werden Nadeln und Schläuche mit abgekochtem und abgekühltem bakterienfreiem Wasser gespült.

Reinigung

Hygiene ist ein wichtiger Punkt, der sich wie ein roter Faden durch das Unternehmen zieht. Die Wände sind glatt und weiß und die Fußböden in allen Räumen sind beschichtet, so dass sie leicht zu reinigen sind. Die Reinigung ist daher eine tägliche Aufgabe in der Brüterei. Auch die Kisten, aus denen die Küken krabbeln, werden in einem separaten Raum in der Brüterei gewaschen, gereinigt und desinfiziert. “ Indem wir sorgfältig und hygienisch arbeiten, tun wir unser Bestes, um ein Qualitätsküken zu liefern“, sagt Brütereimeister Jip van den Broek, der das Familienunternehmen mit großer Leidenschaft führt.

"Durch sorgfältiges und hygienisches Arbeiten tun wir unser Bestes, um ein Qualitätsküken zu liefern.